铸造专用划线平台作为生产制造的精度基”,从材质工艺、结构设计到数字化适配,破解传统划线难题,实现精度、效率与稳定性的三重突破。在制造业向智能化、高精度转型的浪潮中,适配自身需求的专用划线平台,能降低生产成本、提升产品质量,更能为生产流程标准化提供核心支撑。

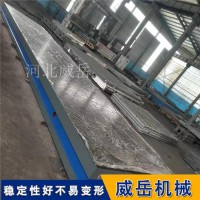

在铸造生产的全流程中,划线作为加工前的基准定位核心环节,直接决定后续工序的精度把控与产品合格率。从复杂航空铝镁合金铸件到大型汽轮机排汽缸,从精模具到重型工程机械零件,划线精度与效率始终是制约生产升级的关键瓶颈。

长期以来,铸造行业普遍依赖人工划线模式,依靠划线尺、高度规、专用模板等工具,结合操作人员经验完成定位与划线,在面对复杂工况时弊端尽显。对于非对称曲面、多级台阶、内部腔体等复杂结构铸件,人工难以实现高精度定位,划线误差常超出工艺标准,直接导致后续加工偏差、产品飞边等问题。

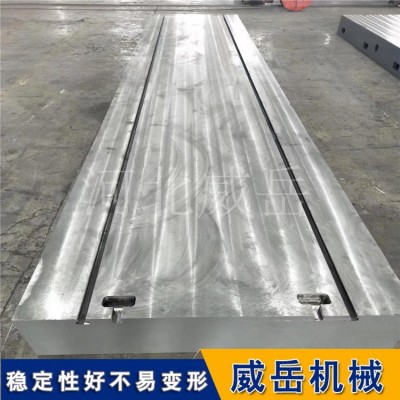

铸造专用划线平台以高品质铸铁为核心材质,优先采用HT200-HT300灰铸铁,高强度场景可选用QT400-18球墨铸铁,抗拉强度≥200MPa,布氏硬度维持在170-240HB,兼具充足刚性与耐磨性。铸件需经过6个月以上自然时效或高温回火人工时效处理,全消除内应力,防止后期使用变形,确保长期稳定性。

平台精度严格遵循GB/T 22095-2021标准,分为1、2、3级多个等级,可按需适配不同场景。1级平台作为工业主力,平面度公差约0.03mm,满足通用机械零件、工程机械结构件的常规划线需求,为各行业提供可靠基准。

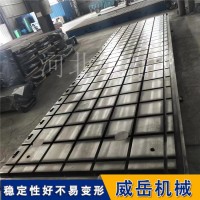

划线平台针对重型工件,通过井字形或米字形加强筋设计强化刚性,底部采用三点支撑或多点均匀支撑原则,确保重载下平面度稳定。表面经刮研、林化及环氧树脂涂层处理,耐油污、抗锈蚀,潮湿车间环境中使用寿命比普通铸铁平台长3-5年,T型槽加装青铜耐磨衬套后,长期使用磨损量≤0.01mm,降低维护成本。

在工程机械车间,利用T型槽划线平台为挖掘机斗杆划焊接点位,焊接后零件无需二次修正;模具制造场景中,刮研后的1级平台确保模具凸凹模贴合间隙≤0.005mm,全杜绝因基准误差导致的产品飞边问题,为高质量生产筑牢基础。

1-5-5-3-3-7-5-3-7-8-6