在工业制造和精测量领域,铸铁工作平台的可靠性直接决定了生产质量和效率。许多人误以为平台的坚固耐用是与生俱来的特性,但实际上,它的好性能来自一系列精心设计的“淬炼”过程从材料选择到精加工,每一步都在塑造其的可靠性。

铸铁工作平台的可靠性,每一次准的测量、每一次稳定的加工背后,都是一段从原材料到精设备转变的淬炼之旅。这个过程融合了材料科学、热力学、机械工程和匠人智慧,终将普通的铸铁转化为工业生产中的可靠基石。

铸铁工作平台的“淬炼”始于原材料的选择。好灰铸铁HT250或更高等级,因其好的耐磨性、抗压性和减震特性成为。这种材料内部天然的石墨结构能够有效吸收振动,为精测量和加工提供稳定基础。

铸造是铸铁平台的次“淬炼”。现代铸造采用树脂砂造型和严格控制的熔炼工艺,确保铁水纯净度和温度恒定。浇注过程中,工程师通过模拟软件优化浇注系统和冷却路径,避免缩孔、气孔等缺陷。这一阶段的精细控制,决定了平台内部结构的均匀性和整体性,为后续加工奠定物理基础。

铸造完成后,新生的平台内部存在复杂的内应力。自然时效或人工时效处理成为关键的二次“淬炼”。这个过程让晶体结构重新排列,内应力缓慢释放,平台逐渐镇静下来,获得尺寸长期稳定的能力。没有这一步骤,任何精加工都将因后续变形而失去意义。

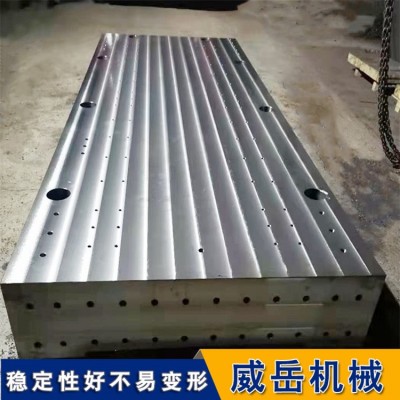

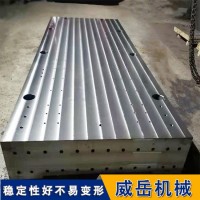

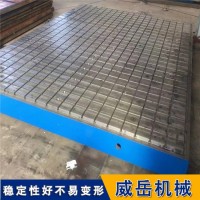

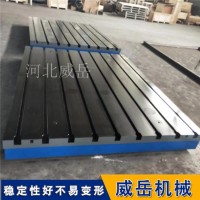

经过时效处理的毛坯进入第三次“淬炼”——精机械加工。大型龙门铣床和导轨磨床按照严格的公差要求,塑造平台的工作表面、沟槽和定位孔。这一阶段不仅要保证平面度可达1级精度,±5微米/平方米,更要创造功能性表面。刮研工艺——这种看似传统的手工技艺,实际上是通过点接触的精分布,实现优负载分布和油膜保持能力。

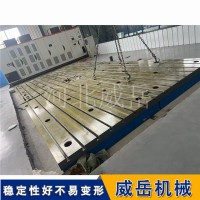

后的“淬炼”体现在表面处理上。根据使用环境,平台可能接受特殊的涂层或防锈处理。在某些应用中,平台表面会加工出规则的网格或螺纹孔阵列,这些都不是装饰,而是经过力学计算的功能设计,确保工件装夹的灵活性和刚性。

1-5-5-3-3-7-5-3-7-8-6