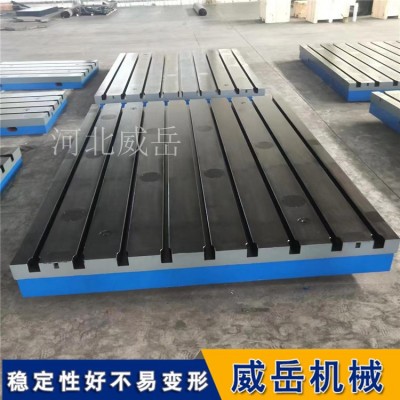

装配平台作为工业生产中的核心基准装备,是保障工件装配精度、提升作业稳定性的基础载体。其本质是具备高精度平面度、强承载能力的工装平台,通过科学操作与规范保养,可实现从精零部件对接到底重型装备组装的多元需求。

这是装配平台基础的用途,广泛应用于机械制造、重型装备等领域。在机械制造场景,可用于机床、内燃机、齿轮箱等设备的零部件组装,通过基准面保障轴承座、齿轮轴等部件的同轴度、平行度,避免设备运行异响与磨损;在重型装备场景,能承载10-100吨级的挖掘机机身、起重机液压臂等构件,确保大型部件拼接无错位,保障整机结构稳定性。

装配完成后,平台可依托其稳定性开展设备调试与精度检测。在轨道交通行业,高铁转向架、地铁底盘可置于平台上模拟运行受力状态,调试刹车与减震系统的配合度;对于仪器仪表、微型电机等精设备,可通过平台搭配百分表、水平仪,检测装配后的平面度、跳动量,确保产品符合出厂标准。

装配平台保养日常基础保养, 每周对铸铁平台补涂一次防锈油,潮湿季节缩短至3-5天一次;酸碱环境下,需在台面粘贴耐腐蚀保护膜,作业后立即清洁补涂专用防锈剂。

每月用水平仪检测平面度,高频使用场景每3个月校准一次,中频每6个月一次,低频每年一次,环境变化或平台搬迁后1个月内应复校,超差立即停机修复,可采用刮研工艺恢复精度。每月核查平台固定螺栓是否松动,底座有无虚跨间隙,及时调整紧固,重型平台需检查垫铁与地面接触状态。

长期闲置装配平台保养,全清洁:清除油污、铁屑后全干燥,铸铁平台厚涂防锈脂,钢制平台额外喷涂防腐漆。密封防护:用防锈纸+塑料膜双层覆盖工作面,T型槽内塞入防锈棉,避免潮气侵入;大理石平台需单独存放,防止碰撞挤压。置于干燥通风处,远离热源、潮湿区域及加工区。

禁止在工作面上焊接、切割、敲击,避免台面变形、精度受损,严禁用尖锐工具刮擦台面。拒绝“垫铁片”等不规范调平方式,易导致受力不均,引发精度漂移,调平应使用专用垫铁。不超额定承载、不集中重载。

1-5-5-3-3-7-5-3-7-8-6